Le diagramme de GANTT une méthode fort ancienne puisqu’elle date de 1918 et pourtant encore très répandue mais sous des formes et sur des applications résolument modernes.

Elle consiste à déterminer la meilleure manière de positionner les différentes tâches d’un projet à exécuter, sur une période déterminée, en fonction :

- des durées de chacune des tâches ;

- des contraintes d’antériorité existant entre les différentes tâches ;

- des délais à respecter ;

- des capacités de traitement.

Table des matières

Présentation du diagramme de GANTT

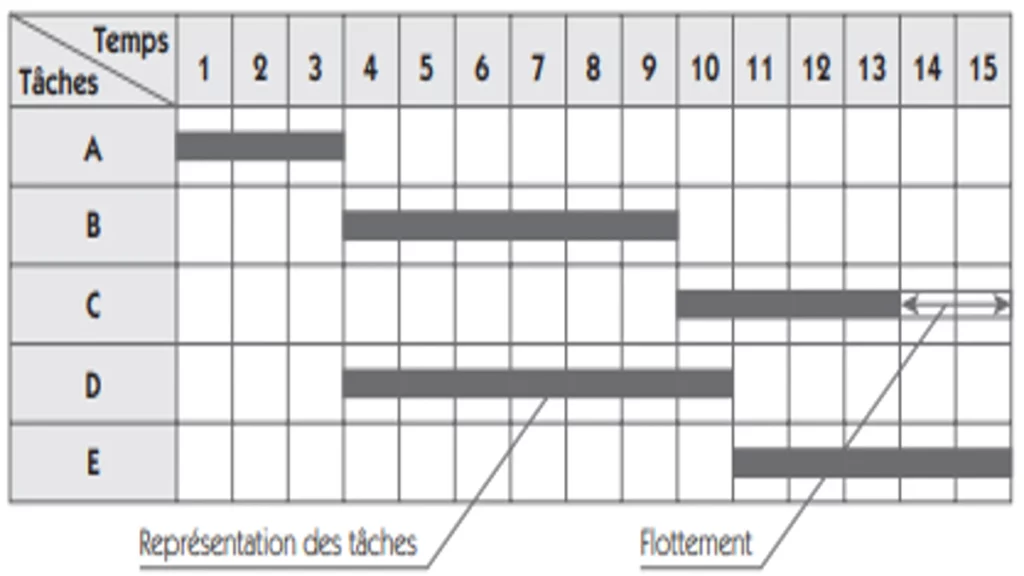

Dans un système d’axes où les abscisses représentent le temps et les ordonnées les opérations on représente chaque opération par un segment de droite proportionnel à sa durée. Le début du segment est calé sur la date de début de l’opération et la fin du segment représente la fin de l’opération.

Ce type de graphe a l’avantage d’être facile à lire mais il a l’inconvénient de ne pas représenter les enchaînements des opérations. Il est courant de remarquer que de nombreux utilisateurs de cette technique les notent en surimpression du graphe

Pour bien appliquer la méthode GANTT, il faut commencer par :

- se fixer le projet à réaliser ;

- définir les différentes opérations à réaliser ;

- définir les durées de chacune des opérations ;

- définir les liens entre ces opérations.

Nous avons choisi un exemple excessivement simple pour expliquer la manière dont un Gantt se construit. Supposons qu’on cherche à ordonnancer la réalisation des 5 tâches d’un projet ayant les caractéristiques décrites ci-après.

Tâches à réaliser

- Tâche A : durée 3 jours

- Tâche B : durée 6 jours

- Tâche C : durée 4 jours

- Tâche D : durée 7 jours

- Tâche E : durée 5 jours

Liens entre les opérations

Pour respecter la suite logique des opérations, il est nécessaire de réaliser :

- B et D après A ;

- C après B ;

- E après D.

Le diagramme de GANTT se présente sous la forme d’un tableau quadrillé où chaque colonne correspond à une unité de temps et chaque

ligne à une opération à réaliser.

On définit une barre horizontale pour chaque tâche, la longueur de celle-ci correspondant à la durée de la tâche. La situation de la barre

sur le graphique est fonction des liens entre les différentes tâches.

La figure 1 illustre le diagramme de Gantt correspondant à l’exemple précédent.

Critère de représentation classique du Gantt

On commence le plus tôt possible les tâches qui ne sont précédées d’aucune autre.

On représente ensuite les tâches ayant pour antérieures les tâches déjà représentées, et ainsi de suite…

On parle alors de jalonnement au plus tôt. Cette situation conduit à créer des stocks et ne correspond donc pas à un système juste-à-temps.

Nous reviendrons au paragraphe 1.3 sur ce point.

Modes de gestion des priorités dans un Gantt

Pour définir les liens existant entre les différentes tâches d’un projet, on dispose de plusieurs possibilités :

- Priorité à la fabrication du produit ayant la date de livraison la plus rapprochée, pour respecter au mieux les délais.

- Première commande confirmée, première commande exécutée, pour ne pas mettre en fabrication des produits qui ne seront jamais vendus. Mais cette solution a un inconvénient majeur :

elle conduit à créer des stocks et à ne pas répondre à la demande en fonction du délai. - Priorité à l’opération dont la durée est la plus courte. Cette proposition peut sembler un peu surprenante. Elle est utilisée quand

l’entreprise a de nombreuses urgences à gérer et à faire passer avant certaines opérations programmées. Le fait de faire passer en premier les opérations de plus courte durée lui permet d’intercaler entre celles-ci des opérations urgentes sans couper la dernière opération réalisée et ainsi d’économiser des changements de série. - Priorité à la tâche ayant la plus petite marge.

Marge = temps restant jusqu’à la livraison – temps total d’achèvement du projet.

Cette situation permet de tenir compte à la fois du délai de livraison et du temps de fabrication.

- Priorité à la tâche ayant le ratio critique le plus faible.

Ratio critique = temps restant jusqu’à la livraison / somme des temps des opérations restant à effectuer.

Cette situation prend elle aussi en compte à la fois le délai de livraison et le temps de fabrication.

Flottement, jalonnement et chevauchement

Le diagramme de Gantt permet de visualiser l’évolution d’un projet, et de déterminer la durée globale de sa réalisation.

On peut mettre en évidence les flottements existant sur certaines tâches. Un flottement correspond au temps de retard qu’on peut prendre sur une tâche particulière sans pour autant augmenter la durée globale de réalisation du projet. Ce sont des éléments de flexibilité qui permettent à l’entreprise de perdre un peu de temps sans que cela ne prête à conséquence (figure 1).

Comme nous l’avons vu précédemment, le diagramme de Gantt classique consiste à représenter les opérations en les faisant démarrer le plus tôt possible, ce qu’on appelle un jalonnement au plus tôt.

Avec les préoccupations juste-à-temps, on a aujourd’hui plutôt tendance à faire commencer les opérations le plus tard possible de manière à respecter « juste à temps » les impératifs fixés par le client, et on procède alors à un jalonnement au plus tard.

On peut également, pour raccourcir les délais, utiliser la technique du chevauchement qui consiste à faire démarrer une opération alors que

la précédente n’est pas terminée, ou à effectuer des opérations en parallèle, pour diminuer le temps global de réalisation du projet.

Illustrons ces différentes techniques par un exemple.

Exemple 1

Une société Suisse a, parmi ses différentes activités, une activité de conception-fabrication de scooter des neiges. Pour répondre aux évolutions du marché, elle vient de concevoir un nouveau modèle de scooter qu’elle compte mettre en vente au cours du prochain hiver.

Avant de lancer en fabrication le nouveau modèle, elle se propose de réaliser un prototype. La fabrication de celui-ci nécessite les opérations mentionnées sur la figure 2.

Suite à une réflexion au sein du bureau des méthodes, on a pu définir la durée approximative de ces différentes opérations. On a ainsi pu établir le tableau des antériorités de la figure 3.

| Description des tâches | Tâches antérieures | Durée |

| A – Découpage des éléments de châssis | / | 2 jours |

| B – Assemblage du moteur | / | 1 jour |

| C – Montage châssis, moteur, cabine | E, B, H | 1 jour |

| D– Pose pare-brise, guidon, manette… | C | 2 jours |

| E – Perçage, soudage châssis | A | 1 jour |

| F – Vérification du fonctionnement | E, B, H | 2 jours |

| G – Essai du scooter | D, F | 1 jour |

| H – Préparation cabine et accessoires | / | 3 jours |

La fabrication du prototype ne peut commencer que le 3 octobre pour des raisons de disponibilité des matières et des composants nécessaires à sa réalisation.

Si on effectue un jalonnement au plus tôt, c’est-à-dire à partir du 3 octobre, pour réaliser le nouveau scooter, on obtient le Gantt de la

figure 3.

En fait, on voudrait surtout que la réalisation du prototype soit terminée le 10 octobre au soir.

On va effectuer un jalonnement au plus tard pour savoir quand il convient de démarrer les différentes opérations pour que le projet se termine le 10 octobre au soir.

Pour faire un jalonnement au plus tard :

- on commence par positionner le plus tard possible la ou les tâches qui n’ont pas de successeurs, dans notre exemple, G ;

- on positionne le plus tard possible la ou les tâches qui ont pour successeurs celles qu’on vient de représenter, dans notre exemple, D et F ;

et ainsi de suite jusqu’aux tâches qui n’ont pas d’antérieures. Dans notre exemple, à la suite de D et F, on représentera les tâches qui les

ont pour successeurs, soit C, puis on représentera E,B et H, et enfin A.

Au niveau graphique, cela se représente comme indiqué sur la figure 4.

Il suffit de commencer le 4 octobre au matin pour avoir terminé la réalisation du prototype le 10 octobre au soir.

On peut remarquer qu’en jalonnant au plus tard, on a repoussé le commencement des tâches le plus tard possible ; on n’a plus de flottement, et donc plus de flexibilité, ce qui impose un système de production fiable, sinon on ne pourra jamais respecter les engagements.

Exemple 2

Une société Belge réalise une activité de décolletage de pièces pour l’industrie automobile.

L’entreprise vient de recevoir une commande de 400 pièces que nous appellerons P001. Ces pièces doivent subir des opérations successives

sur quatre postes de production :

- le poste P1 dont la capacité est de 400 pièces à l’heure ;

- le poste P2 dont la capacité est de 200 pièces à l’heure ;

- le poste P3 dont la capacité est de 100 pièces à l’heure ;

- le poste P4 dont la capacité est de 200 pièces à l’heure.

L’entreprise souhaite ordonnancer sa production sous la forme d’un Gantt et se demande combien de temps il lui faut pour traiter la commande de 400 pièces P001.

Si on effectue un jalonnement au plus tôt simple, on obtient le Gantt de la figure 5.

La production de notre lot de 400 P001 se termine au bout de 9 heures.

L’entreprise trouve que ce délai est trop long et se propose d’effectuer un chevauchement en coupant les lots de fabrication en quatre lots

égaux. Cela va se traduire par un transfert au poste suivant toutes les 100 pièces. Au niveau du Gantt, on obtiendra le diagramme de la

figure 6.

Le projet se termine maintenant au bout 5 heures et quart au lieu de 9 heures ; on a gagné presque la moitié du temps. On pourrait gagner

davantage en coupant le lot de 400 pièces non pas en 4 mais en 8. On transférerait alors des lots de 50 pièces. On peut même aller, si

l’implantation le permet, jusqu’à un transfert pièce à pièce et on gagnerait encore beaucoup plus de temps.

Remarque

Dans la figure 6, on voit apparaître pour l’opération réalisée sur le poste P4 des petits intervalles de temps d’une demi-heure non travaillés et cela toutes les demi-heures. Dans la réalité, cette situation est invraisemblable et on poussera la réalisation de l’opération sur le poste P4 en totalité le plus tard possible, pour qu’elle puisse se réaliser en continu.

Pour réaliser ce type de représentation, on dispose d’une technique qui consiste à procéder de la manière suivante :

- Quand une opération est de durée supérieure à l’opération précédente, il n’y a pas de problème, car les produits transférés de l’opération précédente vont s’accumuler au cours du temps. Il suffit alors d’effectuer un décalage par le haut du lot de transfert préalablement défini, et ce pour toute l’opération.

- Quand une opération est de durée inférieure à l’opération précédente, il y a un problème car il y aura des intervalles de temps où le poste aval attendra la livraison du poste amont. Pour le résoudre, il suffit d’effectuer un décalage par le bas du dernier lot de transfert préalablement défini et de rattacher en amont les lots précédents.

L’application conduit à la figure 7.

Utilisation industrielle du Gantt

Dans les entreprises, le Gantt se traduit graphiquement :

- Soit par un planning mural sur lequel on positionne des barres cartonnées ou plastiques de couleurs et de longueurs différentes

qui représentent les opérations à réaliser. - Soit par un logiciel informatique qui simule un Gantt à l’écran.

Dans ce cas de figure, les concepteurs de logiciels ont intégré de puissants algorithmes de positionnement des tâches permettant

une assistance efficace au gestionnaire de production.

Dans une situation comme dans l’autre, le Gantt n’est pas un planning figé mais au contraire un planning dynamique qui doit faire apparaître en temps réel les modifications d’opérations en dates et durées liées aux impératifs de replanification et reprogrammation.

Le Gantt n’est pas utilisé seulement pour gérer des projets de type unitaires. On le trouve très souvent dans les entreprises, utilisé dans les ateliers comme outil de planning d’ordonnancement-lancement de la production quotidienne.

Avantages et Inconvénients du diagramme de GANTT

- Le diagramme de Gantt permet de visualiser l’évolution du projet, de déterminer sa durée de réalisation ;

- Il permet également de mettre en évidence les flottements existant sur certaines opérations, autrement dit le temps de retard qu’on peut avoir sur une opération particulière sans pour autant augmenter la durée globale de réalisation du projet ;

- Il permet, aussi, de présenter la progression du travail et de connaître l’état d’avancement du projet ;

- Le Gantt, enfin, ne fait pas apparaître les liaisons qui existent entre les opérations et c’est là une insuffisance de taille…

Conclusion

L’intérêt principal du Gantt réside dans sa simplicité de construction, de présentation et de compréhension. C’est un outil qui met visuellement en évidence la solution simple d’un problème. Il permet de prendre en considération les contraintes modernes du juste-à-temps par le chevauchement et le jalonnement au plus tard.

Tous ces éléments expliquent l’utilisation encore très actuelle du Gantt.

Par ailleurs, on peut constater que de nombreux et récents logiciels de type APS (Advanced Planning and Scheduling) intègrent les principes

des diagrammes Gantt. Toutefois, son utilisation devient difficile quand le nombre de tâches ou de postes devient très important.

Cours sur le diagramme de GANTT PDF

| Cours sur le diagramme de GANTT en PDF | Télécharger |