Dans cet article, nous présentons les politiques de pilotage des flux logistiques en les classifiant en deux familles : les politiques réactives et les politiques proactives.

Les politiques réactives sont des politiques de pilotage de flux qui déclenchent un ordre d’approvisionnement, de fabrication ou d’assemblage à l’arrivée d’une demande.

Dans le cas où le système comprend un stock de sortie, un ordre est déclenché pour renouveler la consommation de ce stock. Dans le cas où on ne dispose pas d’un stock de sortie, un ordre est déclenché afin de satisfaire la demande réalisée. Les politiques réactives réagissent donc aux réalisations des demandes.

Les politiques réactives sont notamment les politiques d’approvisionnement et de stockage, les politiques de stock nominal et les politiques Kanban. Les politiques proactives, notamment les politiques du type MRP, déclenchent les ordres d’approvisionnement, de fabrication ou d’assemblage afin de satisfaire les demandes futures.

Les politiques proactives doivent être utilisées, généralement, dans le cas où on dispose d’information sur les demandes futures. En revanche, si on ne dispose pas d’information sur les demandes futures, on optera pour une politique réactive.

Table des matières

Politiques d’approvisionnement et de stockage

Nous appelons politiques d’approvisionnement et de stockage les premières politiques de gestion des stocks développées depuis les années 30. Le type de régulation adopté pour déterminer quand et en quelle quantité il faut commander différencie fondamentalement les politiques utilisées. Trois principaux types de régulation peuvent être adoptés pour déterminer quand déclencher le réapprovisionnement du stock :

- Gestion calendaire : Le réapprovisionnement du stock se fait à intervalles réguliers de périodes T. En pratique, cette période est souvent un nombre fixé de jours, de semaines, voir de mois. Ce type de gestion se rencontre dans les systèmes à inventaire périodique. L’intervalle de commande coïncide typiquement avec celui de l’inventaire périodique.

- Gestion à point de commande : Le réapprovisionnement du stock est déclenché lorsque la position de stock devient inférieure ou égale à un niveau s appelé le point de commande (le point de commande s peut aussi être représenté par la notation R). Ce type de gestion se rencontre dans les systèmes à inventaire permanent.

- Gestion calendaire conditionnelle : Ce dernier cas de figure mélange les deux techniques précédentes. Le réapprovisionnement du stock est déclenché si au terme d’un temps T la position de stock devient inférieure ou égale au point de commande s. Ce type de gestion se rencontre dans les systèmes à inventaire périodique où le coût de commande est relativement important par rapport aux autres coûts.

La gestion calendaire permet de regrouper les commandes par fournisseur, ce qui peut réduire les coûts de commande et de transport. Par contre, la gestion calendaire est aveugle à l’intérieur d’une période. Elle rend le système insensible à des situations inattendues se produisant entre deux instants de commande, et donc nécessite des stocks de sécurité élevés.

La gestion à point de commande permet de mieux contrôler le niveau de stock, et donc de diminuer le niveau de rupture tout en maintenant des stocks de sécurité plus faibles.

Les types de régulation utilisés pour déterminer en quelle quantité il faut commander sont :

- Quantité fixe de commande : La commande porte sur une quantité Q fixée à l’avance par calcul ou par règle empirique.

- Niveau de recomplètement : La quantité commandée est égale à la différence entre le niveau de stock S appelé le niveau de recomplètement et la position de stock.

N’importe quel type de régulation répondant à la question « quand » peut être combinée avec n’importe quel type de régulation répondant à la question « combien ». En pratique, certaines combinaisons présentent des avantages sur les autres et s’imposent donc plus fréquemment.

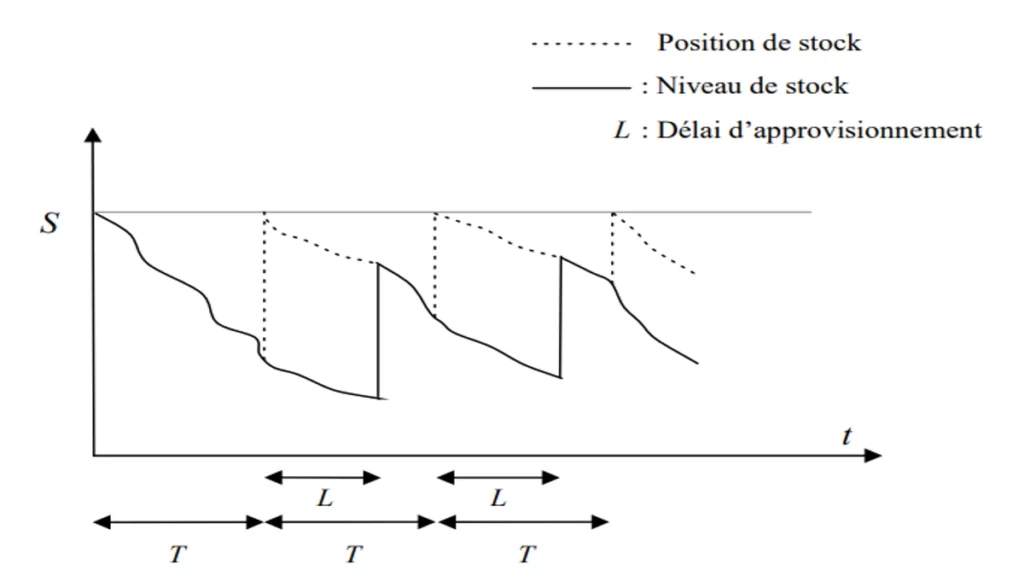

La politique de gestion calendaire à niveau de recomplètement, notée (T, S), et la politique de gestion calendaire conditionnelle à niveau de recomplètement, notée (T, s, S), sont les politiques classiques utilisées dans les systèmes à inventaire périodique.

La politique (T, S) (Figure 1) peut déclencher des commandes en petites quantités car elle déclenche une commande même si, au moment de déclenchement de commande, la différence entre le niveau de recomplètement et la position de stock est très petite.

La politique (T, s, S) (Figure 2) permet d’éviter le déclenchement d’une commande de trop petite taille si la demande pendant la période a été très faible.

Pour les systèmes à inventaire permanent, les deux politiques les plus souvent utilisées sont : la politique à point de commande et quantité fixe de commande, notée (R, Q), et la politique à point de commande et niveau de recomplètement, notée (s, S).

En appliquant la politique (R, Q), si les demandes sont d’une unité à chaque fois, la position de stock devient égale exactement au point de commande R à chaque déclenchement de commande (Figure 3). Sinon, la position de stock est souvent inférieure au point de commande R au moment du déclenchement de commande.

Dans ce cas, le positon de stock n’atteint plus le niveau R + Q. Si la position de stock est suffisamment basse au moment du déclenchement d’une commande, il peut être nécessaire de commander plus qu’un lot afin de ramener la position de stock au dessus du point de commande R et de telle sorte que la position de stock résultant ne dépasse pas le niveau R + Q. Pour cette raison, cette politique est parfois notée comme (R, nQ) (avec n = 1, 2,…).

Si les demandes sont d’une unité à chaque fois, la politique (s, S) est équivalente à la politique (R, Q) avec s = R et S = R + Q. Si les demandes ne sont pas unitaires, la quantité commandée pour recompléter le niveau de stock à S est variable (Figure 4). En appliquant la politique (s, S), la position de stock atteint le niveau S à chaque déclenchement de réapprovisionnement du stock.

Pour la plupart des systèmes mono-étage ayant des demandes aléatoires et stationnaires, la politique optimale par rapport à un critère de minimisation des coûts moyens est en effet du type (s, S).

L’inconvénient de la politique (s, S) est la complexité de la procédure de détermination des valeurs optimales de ces paramètres s et S. En pratique, il est souvent plus facile d’utiliser une politique (R, Q) avec une taille de lot fixe.

Ayant choisi une politique, le problème est de fixer les valeurs de ses paramètres de contrôle (c’està-dire les valeurs de s, S, R, Q, T) de façon à minimiser la fonction de coût considérée.

La littérature sur cette problématique se focalise sur les performances des systèmes avec demande aléatoire stationnaire et délai d’approvisionnement fixe. Quand le délai d’approvisionnement est considéré fixe, on sous-entend que le système d’approvisionnement est à capacité illimité car la charge du système n’affecte pas le délai d’approvisionnement.

Quelques résultats de base sont fournis par Rao (2003) pour la politique (T, S), Federgruen et Zheng (1992) pour la politique (R, Q), et Zheng et Federgruen (1991) pour la politique (s, S).

Dans la littérature, il existe des travaux analysant le cas de délai d’approvisionnement aléatoire quand le système d’approvisionnement est à capacité illimitée. Dans ces travaux, le processus d’approvisionnement est supposé soit exogène et séquentiel (exogenous sequential supply) soit exogène et parallèle (exogenous parallel supply).

Comme décrit par Sovorons et Zipkin (1991) et Song (1994), dans le cas d’un processus séquentiel, les ordres sont exécutés dans la séquence même où ils ont été générés, ce qui crée une dépendance entre les délais d’approvisionnement successifs.

Dans le cas d’un processus parallèle, le système d’approvisionnement est souvent modélisé comme un système de file d’attente avec un nombre infini de serveurs. Dans ce cas, les délais d’approvisionnement successifs sont indépendants.

Un système d’approvisionnement endogène confronté aux aléas est souvent modélisé comme un système de file d’attente avec un nombre fini de serveurs. Une bonne discussion sur les modèles utilisés dans le cas de délai d’approvisionnement aléatoire est présentée par Zipkin (2000).

Politiques de stock nominal

La politique de stock nominal (base stock policy) est parmi les politiques d’approvisionnement et de stockage les plus souvent étudiées dans la littérature. En appliquant une politique de stock nominal, le réapprovisionnement du stock est déclenché pour ramener la position de stock à un niveau S en permanence.

La politique de stock nominal est aussi appelée politique avec niveau de recomplètement S (order-up-to-S policy) ou politique S (S policy).

La politique de stock nominal à inventaire permanent déclenche le réapprovisionnement du stock lorsque la position de stock devient inférieure au niveau S, c’est-à-dire chaque fois qu’une demande arrive.

La quantité commandée dans chaque déclenchement est égale à la différence entre la position de stock et le niveau S. Par conséquent, la quantité commandée est exactement la quantité de demande.

Dans le cas de demande unitaire, la politique de stock nominal devient un cas particulier de la politique (s, S) avec s = S – 1 et de la politique (R, Q) avec R = S – 1 et Q = 1.

Notons qu’ici une demande unitaire peut aussi être définie comme une quantité entière et fixe de produits. Appliquée à ces types de systèmes, la politique de stock nominal est souvent notée (S – 1, S) et parfois appelée politique d’approvisionnement un-à-un (one-to-one replenishment policy).

L’application de la politique de stock nominal se rencontre dans les systèmes où le coût de commande est négligeable par rapport aux autres coûts. Par exemple, quand chaque unité dans le stock est de valeur, les coûts de stockage et de rupture dominent forcement les coûts fixes de commande.

Parallèlement, pour les produits ayant un taux de demande faible, les économies liées au système rendent l’utilisation de lots de grande taille peu intéressante. En outre, dans certains cas, les demandes et les livraisons provenant des fournisseurs sont d’une quantité fixe déterminée par exemple par les contraintes du système de transport.

Pour ces types de systèmes, les demandes unitaires et les commandes unitaires avec Q = 1 ont un sens en termes de cette quantité fixe.

Pour la plupart des systèmes mono-étage ayant des coûts de commande négligeables et des demandes aléatoires et stationnaires, une politique de stock nominal est optimale par rapport aux coûts moyens de stockage et de rupture.

Selon la politique de stock nominal, la position de stock reste constante au niveau S appelé le niveau de stock nominal (Figure 5) : à l’état initial, le stock contient un nombre de produits égal au niveau de stock nominal S (la position de stock est aussi égale au niveau de stock nominal S), ensuite, l’arrivée de chaque demande déclenche instantanément une commande dont la quantité est exactement la quantité de demande pour ramener la position de stock au niveau de stock nominal S. Le niveau de stock nominal S détermine ainsi le niveau maximal du stock.

Politiques Kanban

La philosophie Juste-à-Temps (JAT), dont l’intention principale est de réduire des stocks, a été développée dans les années 70. La politique Kanban a été développée comme un système d’information pour implémenter la philosophie JAT chez Toyota Motors.

Le mot « Kanban » signifie « étiquette » (ou « carte ») en japonais. Dans les systèmes Kanban, les étiquettes sont utilisées pour transmettre les commandes d’approvisionnement entre les étages. La politique Kanban est une mode de pilotage efficace pour traiter les systèmes de fabrication à capacité limitée.

Dans un système multi-étages piloté par un système Kanban, chaque étage a un nombre fini d’étiquettes donnant la description du produit fabriqué et stocké à cet étage.

Chaque unité dans le stock doit avoir une étiquette attachée sur elle. Les étiquettes qui ne sont pas attachées à une pièce dans le système de fabrication ou dans le stock d’un étage se trouvent dans le panier de Kanban de l’étage en amont.

Considérons un système constitué de n étages en série. Supposons que la demande arrive à l’étage n à chaque fois en quantité unitaire et le système de fabrication de l’étage n nécessite une unité de produit n – 1 pour fabriquer une unité de produit n. Soit Kn le nombre de Kanban (le nombre d’étiquettes) de l’étage n.

Lorsqu’une demande se présente à l’étage n, si une unité de produit n avec une étiquette attachée est présente dans le stock, la demande est satisfaite et l’étiquète est détachée pour être transmise à l’étage n – 1.

Une fois l’étiquette est transmise à l’étage n – 1, s’il n’y a pas une unité de produit n – 1 disponible dans le stock de l’étage n – 1, l’étiquette reste en attente dans le panier de Kanban de l’étage n – 1.

Si une unité de produit n – 1 avec une étiquette de l’étage n – 1 attachée est présente dans le stock, l’étiquette de l’étage n – 1 est détachée pour être transmise à l’étage n – 2 et remplacée par l’étiquette de l’étage n qui a transmis la demande.

La pièce est ensuite poussée au système de fabrication de l’étage n. Quand le processus de fabrication est terminé, la pièce prend sa place dans le stock de l’étage n avec l’étiquette attachée sur elle.

Les étages en amont fonctionnent de la même façon : une étiquette commence son cycle attachée à une pièce dans le stock. Une fois la pièce consommée, l’étiquette est transmise à l’étage en amont.

L’étiquette autorise l’étage en amont pour une livraison unitaire. Quand une livraison se produit, l’étiquette est attachée à la pièce livrée et descend le flux de pièce.

Cependant, s’il arrive qu’une pièce ne soit pas disponible dans le stock d’un étage à l’arrivé d’une demande, aucune étiquette n’est transmise à l’étage en amont et l’information sur la demande qui déclenche la production est bloquée à ce niveau de la chaîne.

La Figure 6 illustre le fonctionnement de la politique Kanban dans un système à deux étages. Un cas particulier de la politique Kanban est la politique CONWIP (CONstant Work In Process).

En appliquant la politique CONWIP dans un système multi-étages de production/stockage, une commande de matière première est déclenchée lorsqu’une demande finale est satisfaite au dernier étage. Donc, la politique CONWIP est équivalente à une politique Kanban avec un seul étage qui représente toute la chaîne de production (Spearman et Zazanis, 1992).

La politique Kanban est similaire à la politique de stock nominal en plusieurs façons. Toutes les deux politiques sont des politiques réactives : l’arrivée d’une demande finale déclenche directement ou indirectement tous les autres événements.

Les deux politiques nécessitent seulement l’information locale. Le flux d’information est dans le sens opposé du flux physique : l’information sur la demande finale se propage en arrière dans le réseau étage par étage à travers les commandes d’approvisionnement.

Les deux politiques ont un seul paramètre de contrôle pour chaque étage i, le niveau de stock nominal, Si, ou le nombre de Kanban, Ki, qui détermine le niveau maximal de stock de l’étage.

Les différences entre les deux politiques sont aussi importantes. En appliquant une politique de stock nominal, l’arrivée d’une demande à un étage i déclenche toujours une demande pour l’étage i – 1.

La politique Kanban, au contraire, déclenche une demande à l’étage i – 1 quand l’étage i satisfait une des ses demandes. Par conséquent, les mécanismes de propagation de demande ne sont identiques que si l’étage a un niveau de stock positif. En appliquant la politique Kanban, les demandes qui sont retardées ne sont pas propagées vers l’amont.

Le nombre de Kanban a alors une autre fonction importante pour le système : le nombre de produits dans le système de fabrication (en attente de fabrication et en fabrication) d’un étage i, c’est-à-dire le nombre d’en-cours d’un étage est limité par le nombre de Kanban. En appliquant la politique de stock nominal, le nombre d’en-cours est, au contraire, illimité.

Le fait qu’elle limite le nombre d’en-cours est un des points forts de la politique Kanban. Considérons par exemple un système à structure linéaire à deux étages. Le système de fabrication de l’étage 2 est plus lent que celui de l’étage 1.

En appliquant la politique de stock nominal, l’étage 1 continue à fabriquer des produits et à les transmettre au system de fabrication de l’étage 2 tant qu’il y a des demandes finales. Par conséquent, le nombre d’en-cours de l’étage 2 augmente rapidement.

L’idée de base de la politique Kanban est qu’il n’est pas nécessaire de continuer à charger un système de fabrication s’il est déjà congestionné. La politique Kanban bloque la transmission des demandes à l’étage 1 et donc le flux de matière vers l’étage 2 dès que le système de fabrication de l’étage 2 devient trop congestionné. Puisqu’il n’y a plus de demandes, l’étage 1 ne fabrique plus des produits.

De cette façon, la politique Kanban limite le nombre total d’en-cours du système qui comprend les produits en attente de fabrication et en fabrication dans l’étage 2 et aussi les produits dans le stock de l’étage 1 par le nombre total de Kanban dans le système, K1 + K2.

Cependant, la politique Kanban peut générer des délais de livraison plus élevés pour les demandes finales. Considérons encore un système à structure linéaire à deux étages, mais cette fois le système de fabrication de l’étage 1 est plus lent que celui de l’étage 2.

L’étage 2 ne nécessite pas un stock élevé. Donc, il est logique de lui attribuer un nombre faible de Kanban. Par contre, un nombre faible de Kanban limite le nombre d’en-cours de l’étage 2 et l’étage 1 peut arrêter de fabriquer des produits même s’il y a des demandes finales retardées.

Puisque le système de fabrication de l’étage 1 est lent, le système de fabrication de l’étage 2 peut être bloqué à cause d’une rupture à l’étage 1. Afin d’éviter une telle situation, le nombre de Kanban de l’étage 2 peut être augmenté mais ça augmente aussi le stock de l’étage 2. La politique de stock nominal, au contraire, permet d’ajuster le niveau maximal de stock de chaque étage en transmettant librement des demandes finales aux étages goulots.

Beaucoup de travaux traitant de la politique Kanban ont été développés depuis son apparition. Une revue détaillée de la littérature sur la politique Kanban est donné par Berkley (1992).

La plupart des travaux de recherche se basent sur la théorie des files d’attente pour évaluer les performances des politiques Kanban dans des systèmes à capacité limitée. Di Mascolo et al. (1996) utilisent le formalisme des files d’attente pour modéliser un système multi-étages géré par la politique Kanban.

Le système de fabrication de chaque étage est constitué de plusieurs machines exécutants des opérations différentes. Les auteurs proposent une méthode approximative pour la détermination des mesures de performances du système.

Pour un système similaire, Baynat et al. (2001) proposent une méthode approximative donnant les mêmes résultats mais qui résulte en un algorithme simplifié. Matta et al. (2005) analysent les systèmes d’assemblage gérés par la politique Kanban en utilisant la théorie des files d’attente. Baynat et al. (2002) analysent les systèmes Kanban multi-étages où chaque étage fabrique plusieurs produits (système multiproduits).

Les politiques du type MRP

Les principes de base de la politique MRP (Material Requirements Planning, Planification des Besoins en Composants) ont été développés dans les années 60, avec pour objectif de mieux gérer l’approvisionnement des matières et composants nécessaires à la fabrication des produits finis.

La politique MRP (détaillée par Vollman et al. (1997)) consiste à déterminer, pour chaque produit (matière première, composant, produit intermédiaire, produit fini, etc.), les dates et les quantités des lancements de production ou des commandes d’approvisionnement sur un horizon de planification donné dans le but de satisfaire les besoins exprimés dans le Plan Directeur de Production (PDP) pour chaque période.

Et pour mieux comprendre la politique du type MPR, nous avons consacré cet article ici à l’étude de l’intérêt de la méthode, sa logique, ses avantage, ses limites, et son intégration dans la chaine approvisionnement.

Conclusion

Dans cet article, nous avons présenté les concepts généraux relatifs aux chaînes logistiques et au pilotage de flux dans les chaînes logistiques.

Dans la littérature, nous trouvons différentes politiques de pilotage de flux, que nous avons classifiées en deux familles : les politiques réactives et les politiques proactives.

Dans la première classe, nous trouvons les politiques classiques de gestion des stocks, les politiques de stock nominal et les politiques Kanban. Les politiques MRP et les politiques réactives modifiées rentrent dans la classe proactive.

Les politiques de pilotage des flux logistiques PDF

| Cours sur les politiques de pilotage des flux logistiques en PDF | Télécharger |