la méthode du Kanban est une méthode de gestion des stocks, et plus particulièrement une méthode de juste-à-temps par étiquette.

Table des matières

Définitions du kanban

dans cet article on va prendre plusieurs définitions du Kanban :

1. c’est un outil qui aide le sous système de planification et de contrôle de la production et des stocks dans un contexte de juste-à-temps (JAT). Le kanban permet de contrôler les quantités et les délais non seulement au sein des différents segments d’un processus de production, mais aussi avec d’autres entreprises et fournisseurs de la firme.

2. Le Kanban (kb) est un mode de gestion de flux créé par l’industrie automobile Japonaise (Toyota).

Kanban signifie « étiquette », et comme c’est une méthode asiatique, elle implique deux principes :

- une très forte connotation visuelle,

- une recherche de la perfection au moindre coût (C’est un outil des principes « PULL »).

Rappelons tout d’abord que le stock est nécessaire pour faire face à l’irrégularité de la demande, même si la méthode PULL est appelée « Méthode zéro stock« .

L’utilisation du Kanban est simple : vous le faites chez vous en achetant du sucre !

Lorsque vous avez utilisé l’avant dernier et que le dernier apparaît, vous notez qu’il faut en racheter.

3. Définition Kanban en agroalimentaire : méthode de gestion des réapprovisionnements d’origine japonaise consistant à créer un circuit d’étiquettes, les unes accompagnant les conteneurs des produits gérés, les autres s’accumulant sur un tableau jusqu’au déclenchement du réapprovisionnement.

4. Définition en rapport avec la logistique : Méthode de gestion de production, d’origine japonaise, visant à assurer grâce à l’emploi de fiches un approvisionnement en juste-à-temps. L’objectif de cette méthode est d’adapter le niveau des stocks en fonctions des sorties réelles et prévisionnelles. Ainsi, dès qu’un produit est consommé, la méthode préconise le lancement en production de la quantité correspondante afin de reconstituer le niveau de stock initial.

5. Terme japonais qui signifie étiquette, fiche ou carte. Les cartes sont attachées à des pièces sur la ligne d’assemblage afin de transmettre les ordres de travail ou d’acheminer les commandes. Lorsque les pièces sont terminées, les cartes sont retournées d’où elles viennent et deviennent des commandes pour de nouvelles quantités.

Le Kanban permet de gérer visuellement les flux de matériel et l’ordonnancement des cellules de travail.

Basé sur le principe de production à flux tiré, le kanban permet d’optimiser les stocks en cours et de diminuer la taille des lots.

Cet outil important du juste-à-temps consiste en un simple système de cartes et de boîtes qui servent à déclencher et à «tirer» le flux de production lorsque les stocks atteignent un niveau prédéfini.

6. C’est une gestion de production à stock zéro, mise au point au Japon par les usines Toyota.

Elle est fondée sur :

- l’emploi optimal du personnel,

- la réduction des stocks (par commande journalières),

- la concertation entre la production et la vente pour assurer une charge constante,

- la qualité du personnel,

- la conception des produits en vue de faciliter leur fabrication,

- la gestion centralisée,

- le principe » SMED » qui consiste à reconfigurer très rapidement l’outil de production en fonction des commandes.

7. Le kanban (terme japonais signifiant « fiche » ou « étiquette ») est une simple fiche cartonnée que l’on fixe sur les bacs ou les conteneurs de pièces dans une ligne d’assemblage ou une zone de stockage.

Cette méthode, déployée à la fin des années 1950 dans les usines Toyota, est mise en place entre deux postes de travail et limite la production du poste amont aux besoins exacts du poste aval. Cette méthode est surtout adaptée aux entreprises ayant une production répétitive et relativement régulière.

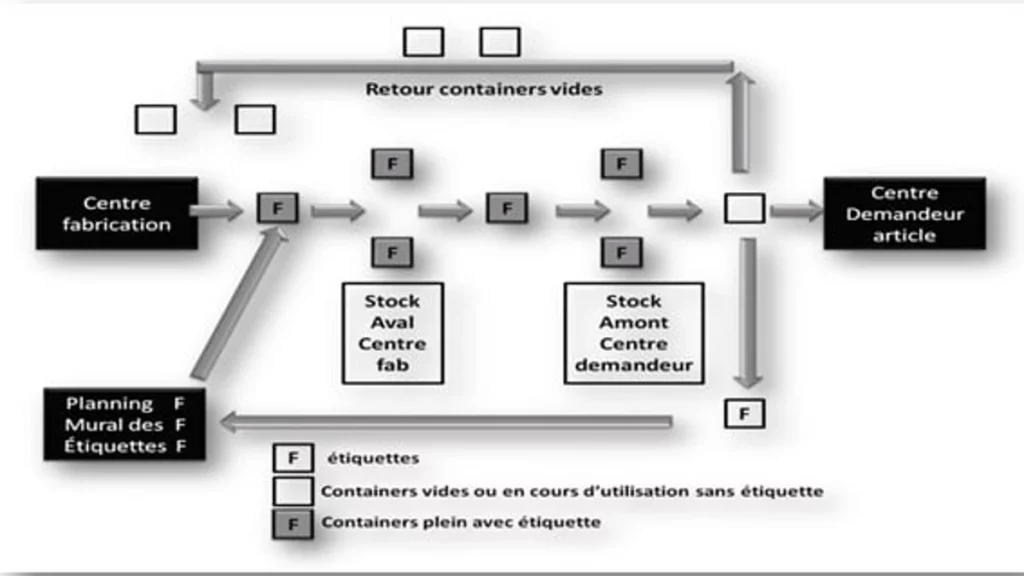

Schéma théorique de circulation

Le principe de circulation d’une étiquette est représenté sur le schéma ci-dessous :

L’atelier aval décroche le Kanban de chaque bac qu’il entame, et les Kanban décrochés sont retournés à l’amont en tant qu’ordres de fabrication. La production est donc directement commandée par la consommation du client : la production est tirée par l’aval et non plus poussée comme dans les systèmes classiques ; en remontant successivement la suite des opérations du processus, on détermine une sorte de réaction en chaine.

Grace à cette méthode, si une modification du programme de fabrication est indiquée uniquement à la ligne de montage final, cette indication sera transmise aux processus en amont de façon automatique, simple et précise. Ceci permet aussi de simplifier une partie du travail administratif.

Les types du Kanban

Afin d’illustrer noter propos, nous ferons référence à plusieurs sociétés, que pour des raisons de confidentialité nous appellerons XXX, YYY ou ZZZ.

A l’origine les Kanban étaient des étiquettes, on peut les classer selon différents types :

Les Kanban étiquettes :

Les étiquettes ont des fonctions différentes suivant le contexte de production.

- Cas d’un atelier approvisionnant plusieurs clients :

Une solution Kanban à deux boucles. Ceci implique un stock intermédiaire proportionnel au nombre d’étiquettes.

- Cas d’un atelier produisant plusieurs types de pièces :

Un exemple de Kanban permettant de gérer ce type de problème est le Kanban générique et spécifique de la société XXX. Pour un Kanban générique, le numéro de la pièce est inscrit sur l’étiquette. Dans ce cas, il y a autant de plannings que de pièces différentes.

Le Kanban générique ne comporte pas la mention d’une référence particulière. Il gère un ensemble de numéros et fixe un niveau d’en-cours global sur le groupe de numéros. Cependant, le Kanban étant « muet », c’est-à-dire à celui qui rapporte le Kanban au planning du poste amont de spécifier son besoin.

- Cas de lots d’engagement supérieur à un conteneur :

L’unité de commande doit alors correspondre à plusieurs conteneurs standards. Le poids de commande peut être matérialisé par un Kanban triangulaire inséré entre deux conteneurs. Il peut aussi s’appliquer aux stocks de matières premières, avec un Kanban par exemple bleu indiquant la nécessité de recommander, et un Kanban rouge spécifiant un réapprovisionnement d’urgence.

Dans un grand nombre de cas, le principe seul du Kanban a été conservé, mais la modélisation de l’information se fait par d’autres moyens que les traditionnelles étiquettes.

Le Kanban sans étiquettes

L’indication de la consommation, ou de la baisse de stock, peut être transmise de multiples façons :

- Le Kanban stock visuel, utilisé chez YYY : lorsqu’une seule référence passe sur la ligne d’usinage, la baisse du stock à vue relance la fabrication de la référence unique. Les contenants n’ont pas besoin d’étiquette. Ceci évite les manipulations d’étiquettes, ainsi que les risques de perte et d’erreurs ;

- Le chariot vide, destiné à recevoir un groupe d’articles, peut être utilisé même s’il faut gérer plusieurs références, celles-ci pouvant être indiquées par la couleur du contenant ;

- L’emplacement vide a un fonctionnement équivalent : des emplacements de couleur sont aménagés sur le sol pour indiquer la référence des pièces devant se trouver à cet endroit. Il est souvent utilisé pour l’approvisionnement en matières premières : d’un seul coup d’œil, on peut savoir si l’approvisionnement est en retard ou s’il a été trop abondant pour la production.

Ces systèmes présentent l’avantage d’éviter les risques de perte d’étiquette, et sont plus faciles à comprendre pour les opérateurs. Cependant, ils ne proposent pas l’aspect synthétique qu’offrent les tableaux Kanban, qui permettent de voir sur un seul panneau l’état de production de nombreuses références.

Le Kanban informatisé

L’esprit du système Kanban est opposé à l’informatisation totale de la production, puisqu’il vise à permettre une transmission physique de l’information sans intermédiaire informatique. Cependant, l’adaptation à l’occidentale du modèle japonais a fourni des exemples de Kanban fortement liés aux systèmes informatiques. Ceci peut correspondre à des échanges internes à l’atelier ou en connexion avec d’autres entreprises.

- En interne :

Chez ZZZ par exemple, chaque étiquette Kanban est affectée à un conteneur et n’est pas réutilisable : lors de la consommation d’un conteneur, l’étiquette, munie d’un code – barre, est lue par lecteur optique, et l’information de consommation est rentrée dans le système de tenue des stocks. Cette consommation lance l’édition physique d’une étiquette, symbolisant un ordre de fabrication. Ceci permet d’avoir une connaissance en temps réel des niveaux des stocks et des en-cours dans le système informatique.

- En externe :

Le système Kanban est très souvent utilisé pour matérialiser les relations avec les fournisseurs dans les entreprises travaillant en juste à temps. La transmission d’étiquettes étant rendue impossible pour des raisons d’éloignement, l’information de consommation est transmise par l’intermédiaire du réseau informatique, par télécopie. Elle est traduite en ordre d’achat par le fournisseur.

Les transmissions par réseau sont parfois automatisées grâce à des lecteurs de codes à barres : la consommation d’un contenant, dont le code à barres est lu, déclenche automatiquement une commande au fournisseur. Ceci est notamment répandu dans les industries très normalisées, dont les références sont uniformisées. Un exemple est illustré par l’industrie automobile, uniformisée par la norme Galia, qui utilise aussi la transmission des Kanban par échange de données informatisées (EDI).

Ces exemples de Kanban, actuellement en application dans certains usines occidentales, montrent bien que la spécificité et l’efficacité du système Kanban réside dans son principe : la transmission de l’information de consommation. Le mode de transmission est très accessoire : les Japonais utilisent l’étiquette car elle s’adapte bien à leur mode d’écriture, mais l’étiquette n’est pas la clé de la réussite japonaise.

Avantages et inconvénients du kanban

les avantages

- Décentralisation de la gestion de production.

- Maîtrise des en-cours.

- Système flexible par rapport aux quantités.

- Réduction des coûts de stockage.

- Informations à jours.

- Augmentation de la transparence des processus.

- Circuits logiques fonctionnent indépendamment.

Les inconvénients

- Un délai d’approvisionnement trop grand exclut le choix de la méthode Kanban.

- Le système n’a aucune anticipation en cas de fluctuation de la demande.

- La décentralisation conduit à une perte de l’information, il importe en conséquence de repenser le système de suivi de production.

- Il est difficile d’imposer cette méthode aux fournisseurs.

- Les applications sont limitées (production continues ou répétitives).

La méthode Kanban PDF

| La méthode Kanban en PDF | Télécharger |